部品の再生・修理 / 長寿命化 / 機能性向上

エンジン部品・産業機械全般の溶射のことなら中田エンジンにお任せください!

- 1 個~ 対応!

- 最短 翌営業日 発送!

*場合によっては、翌営業日に発送できない場合もございます。

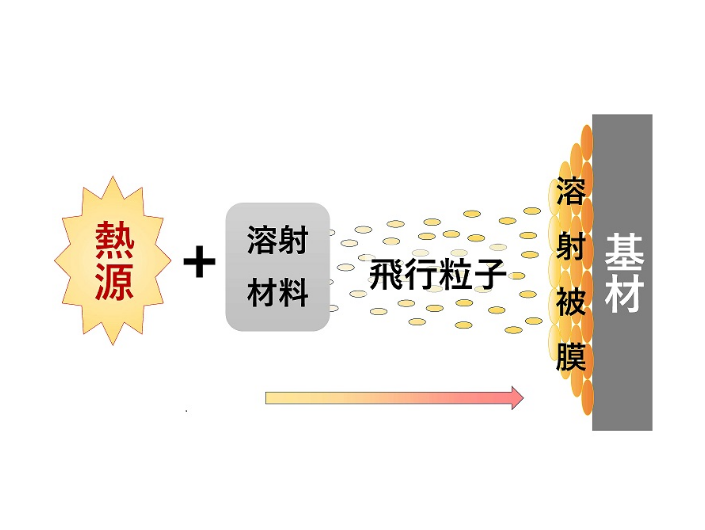

溶射とは

溶射とは基材の耐摩耗、耐蝕、電気絶縁、摩耗部補修に適した加工技術です。

主にプラズマ・ガス・電気などの熱源を用いて、溶射材料を加熱溶融させ、またそれに近い状態にした粒子を噴射し被膜を形成します。

当社は早くから溶射加工に取り組み、豊富な経験と実績で、あらゆる溶射材を用途・目的に応じて様々な溶射加工を行っております。

溶射のメリット

-

部品の長寿命化・機能性の

付加などの付加価値向上や、

部品再生による

コストダウンを実現! -

鉄だけではなくステンレス、アルミ、鋳物、セラミックスなど

様々な材質の母材に

皮膜形成が可能! -

溶射熱による

母材の歪みが

極めて少ない! -

被膜を必要とする

範囲のみ

溶射処理が可能! -

その他の表面処理と比較して、

皮膜成膜速度が

極めて速いため、

短納期! -

母材のサイズに

制限がない! -

メッキと比較して、

有害物質の発生を

抑えることができ、

環境によい!

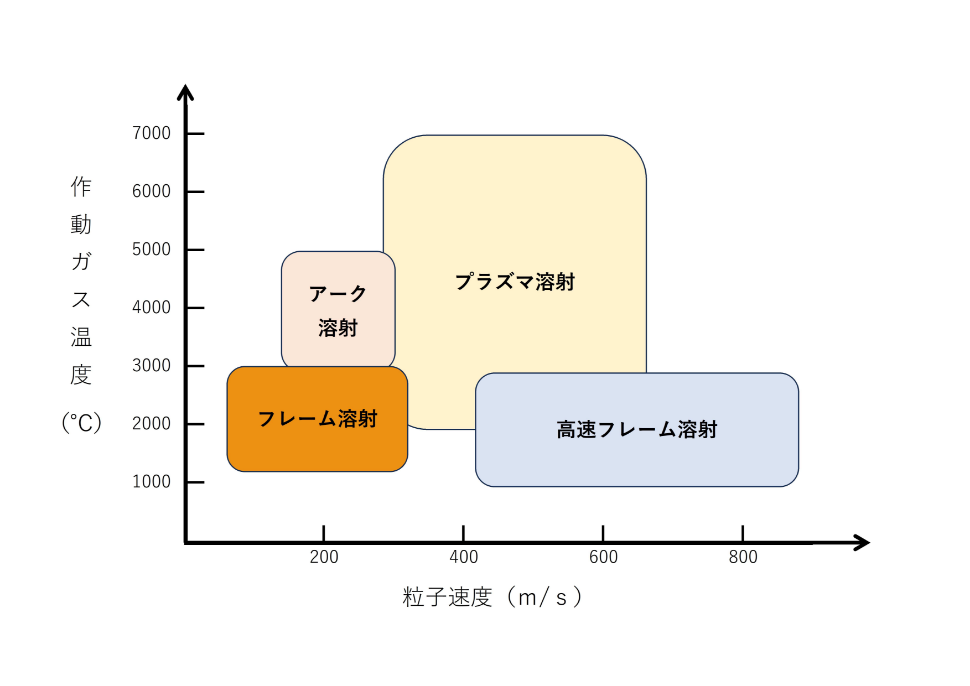

溶射の種類

-

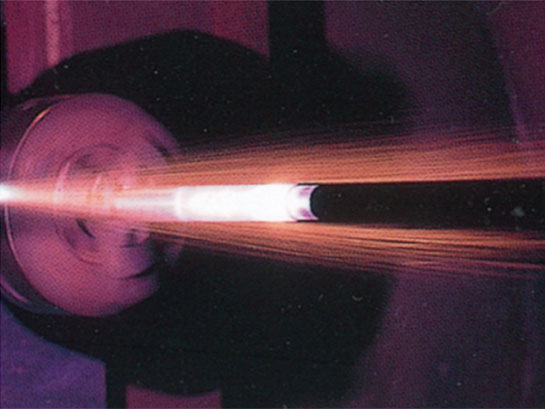

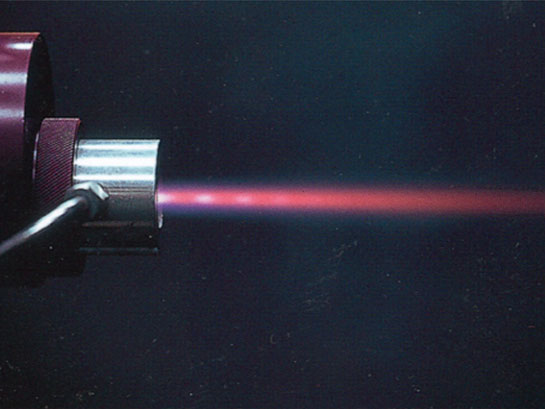

プラズマ溶射

プラズマ溶射は、10,000℃以上のプラズマフレームで粉末溶射材を、溶融し噴きつけ被膜形成する技術です。

セラミック・サーメットなど高融点材料に適し、高硬度で粒子間の密着性が強く、滑らかで良質の皮膜を形成します。基材の材質は自由で、鏡面仕上げなど独自の表面粗さを作ることができます。

-

ワイヤー溶射

ワイヤー溶射は、酸素と可燃性ガスを利用したガスフレームに、ワイヤー状溶射材料を溶融して噴きつけ被膜形成する技術です。

アルミニウム系、ステンレス系、鉄系、亜鉛系に最適です。母材との密着力が強く、大量溶射や肉盛りができます。

-

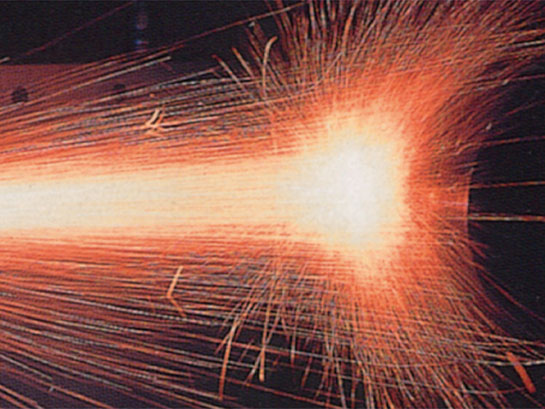

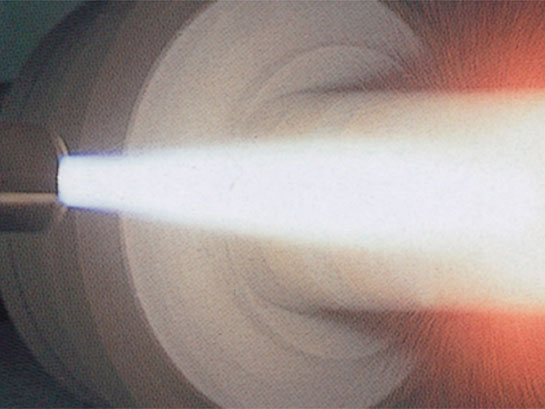

高速フレーム溶射

高速フレーム溶射は、高圧酸素、燃料による高速フレームで溶射材料を、超音速で溶融噴射させ被膜形成する技術です。高速で衝突するため、密着力の高い高密度な皮膜を形成します。

超硬溶射などに適しており、特にθ-ガンはノズルレス、大量溶射、超微粒溶射など従来のHVO溶射を上回る性能を誇ります。

-

ガスフレーム溶射

ガスフレーム溶射は、酸素、可燃性ガスによるガスフレームで、粉末溶射材を溶融し圧縮空気により噴きつけ被膜形成する技術です。主に自溶性合金溶射などに用いられます。

ニッケル基・コバルト基などにホウ素、珪素を添加した合金を溶射後、材料の融点まで加熱(フュージング)して、皮膜を形成します。耐衝撃性・耐腐食性に優れています。