産業用エンジンメンテナンス.comの溶射事例一覧

超硬(サーメット)溶射について

超硬(サーメット)溶射とは

超硬溶射は、超硬合金(サーメット)を基材に溶射する技術で、セラミックスと金属を組み合わせた複合材料を用います。このサーメットは、セラミックス(炭化物やホウ化物)由来の高硬度と、金属の靭性(割れにくさ)を兼ね備えた材料であり、優れた耐摩耗性、低摩擦性、耐溶融金属性、耐エロージョン性といった特性を持っています。これにより、過酷な環境での機械部品の性能を大幅に向上させることができます。

主な用途

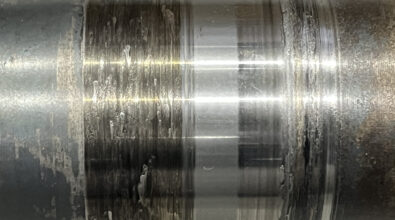

超硬溶射は、粉塵摩耗や土砂摩耗といった過酷な条件下で特に効果を発揮します。例えば、オイルシールの接触面やベアリング部の補修といった用途にも広く使用されています。これにより、部品の寿命を延ばし、メンテナンスコストを削減することが可能です。

代表的な材料と特性

代表的な材料としては、WC/12Co(タングステンカーバイド/12%コバルト)があります。タングステンカーバイド(WC)はビッカース硬さ2,000に達する硬質粒子であり、コバルト(Co)はその粒子を結合するバインダーとして機能します。これにより、ビッカース硬さ約900の高硬度でありながら緻密な被膜が形成されます。この硬さゆえ、加工にはダイヤモンド製の工具や砥石が必要です。

溶射プロセス

超硬溶射では、特に高速フレーム溶射(HVOF溶射)が効果的です。この方法では、酸素と燃料を高圧燃焼させて2,000℃を超える高温と超音速のフレームを生成します。溶射材は半溶融状態で音速の3倍以上の速度で基材に衝突し、層を積み重ねることで高緻密・高密着の被膜を形成します。この技術により、優れた機械的特性を持つ表面が得られます。

使用材料

使用する粉末材料は主に造粒焼結されたものが一般的です。超硬溶射に用いられる代表的な材料には以下が含まれます。

・セラミックス系:炭化タングステン(WC)、炭化クロム(Cr₃C₂)、ホウ化モリブデン(MoB)など

・金属バインダー:コバルト(Co)、ニッケル(Ni)、クロム(Cr)などの合金

これらの材料を組み合わせたサーメット材料により、さまざまな用途や要求特性に対応した被膜を形成することが可能です。

このように、超硬溶射は高硬度で耐久性のある被膜を形成する先端技術であり、摩耗や腐食が問題となる幅広い分野で重要な役割を果たしています。

溶射事例 一覧

-

目的

部品の再生・修理溶射材料

超硬(サーメット)溶射

-

目的

部品の再生・修理溶射材料

超硬(サーメット)溶射

-

目的

部品の長寿命化溶射材料

超硬(サーメット)溶射

-

目的

部品の長寿命化溶射材料

超硬(サーメット)溶射

-

目的

部品の長寿命化溶射材料

超硬(サーメット)溶射

-

目的

部品の長寿命化溶射材料

超硬(サーメット)溶射

-

目的

部品の長寿命化溶射材料

超硬(サーメット)溶射

-

目的

部品の機能性向上溶射材料

超硬(サーメット)溶射

-

目的

部品の長寿命化溶射材料

超硬(サーメット)溶射

-

目的

部品の長寿命化溶射材料

超硬(サーメット)溶射

-

目的

部品の長寿命化溶射材料

超硬(サーメット)溶射

-

目的

部品の再生・修理溶射材料

超硬(サーメット)溶射