エンジンメンテナンスにおける基礎知識

今回は、【軸受と潤滑油】というテーマでお話いたします。

内燃機関の発電装置において、そのエネルギー源は、燃料油です。

【燃料油エネルギー】⇒【燃焼爆発エネルギー】⇒【往復動エネルギー】⇒

【回転エネルギー】 ⇒【電磁誘導エネルギー】⇒【電力エネルギー】

というように、エネルギー変換され、最終的に燃料油が電力に変換されます。

エネルギー変換のそれぞれの段階では、当然、効率(<1.0)が存在するため、

最終的には、燃料油の持つ低位発熱量の30%~40%のエネルギーが電力になることと

なります。

メンテナンス従事者としては、【故障やトラブル】を発生させないという命題はあるものの、

次には、いかに【効率良くエネルギー変換させるか】ということが重要な使命です。

よって、【動力エネルギー】変換時の回転運動にスポットを当ててみます。

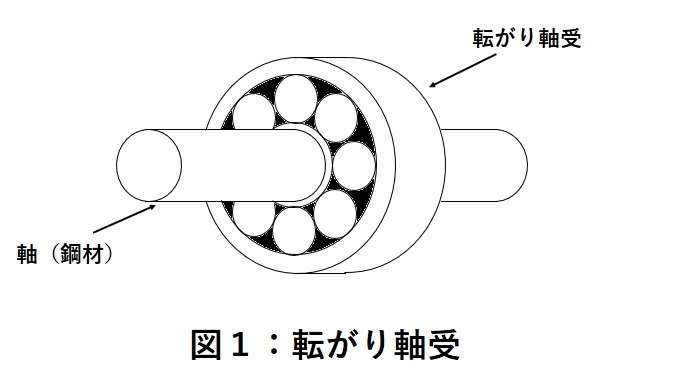

回転運動の軸受には、転がり軸受と滑り軸受の2種類が代表的です。転がり軸受は、

ボールベアリング・ローラベアリング・ニードルベアリングなどがあります。

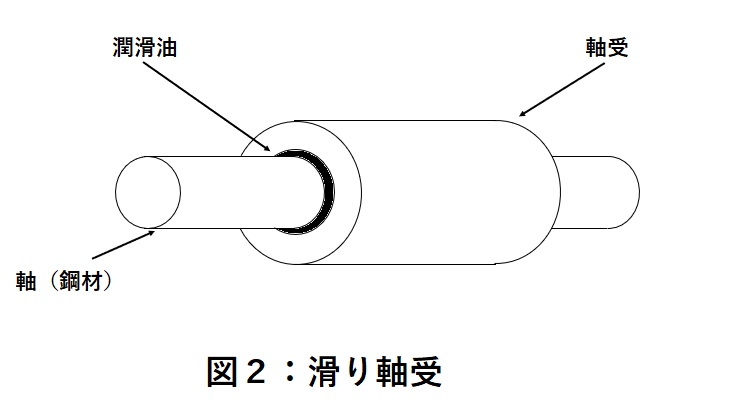

滑り軸受は、ベアリングメタル・平軸受などがあります。

例えば、モータのベアリングは、転がり軸受。

エンジンのクランクシャフトやカムシャフトなどは、滑り軸受となります。

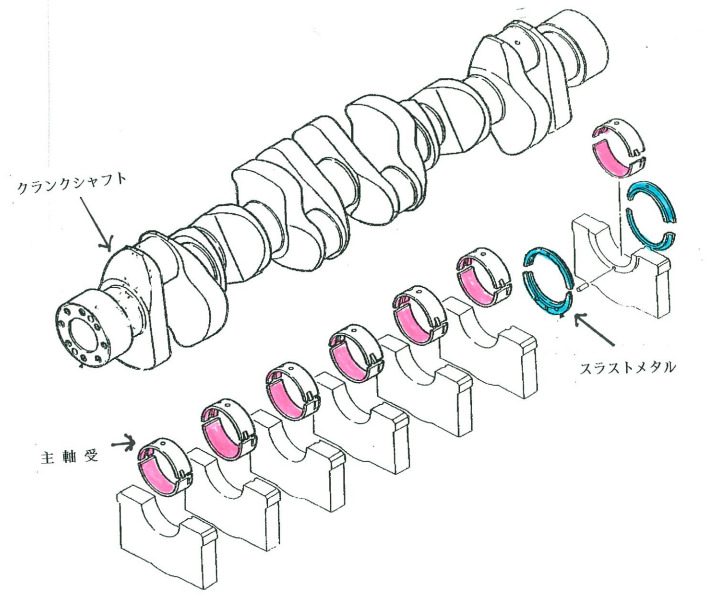

滑り軸受の代表的なものとして、クランクシャフトと主軸受があります。

クランクシャフトは、回転トルクエネルギーで負荷(発電機やポンプ等)を駆動しますが、

上下の重量荷重・爆発荷重・慣性荷重・ねじり荷重などを受けています。このクランクシャフトは、軸受の上で、油中に浮いた状態で回転しています。

つまり、ベアリングメタルとシャフトの間に、潤滑油の油膜が形成され、油膜の上でシャフトが

回転しているのです。

メタルとシャフトが接触回転すれば、【メタルタッチ】といって、一瞬で焼き付いてしまいます。

このように、過酷な条件下で確実な油膜形成を確立するために、潤滑油管理は非常に重要な

メンテナンス事項となります。

また、転がり軸受において、機械メンテナンス担当者が忘れがちになるのは、発電機の軸受の

管理です。

発電機のロータは、【片持ち軸受】の場合が多く、写真のように軸端は、ボールベアリングと

なっていますが、原動機側はカップリングで直結されています。

一般的に、発電機のボールベアリングは、その大きさ・種類によって違いはありますが、

3,000時間ごとまたは、1年ごとに、潤滑油(グリース)を補給します。

補給量は機種によって違いはありますが、一般的に50g~100gを目安にグリスガンで

注入します。使用グリースは、発電機のメーカーの指定品を使用してください。

このように、ディーゼルエンジンのメンテナンスの究極のポイントは、【潤滑油管理】と【冷却水管理】に行き着くものだ、というのが長年の経験から感じたものです。

【冷却水管理】については、

非常用発電機メンテナンスのポイント:その2(冷却水管理)

(https://industrial-engine-maintenance.com/knowledge/1446/)

で解説させていただきます。

ご参考になれば幸いです。