産業用エンジンメンテナンス.comの溶射事例 詳細

CASE: プランジャーリングへの溶射

- 目的部品の長寿命化

- 業界アルミ及びマグネシウム製品製造業

- 対象ホットチャンバー型ダイカストマシン部品

- 溶射材料超硬(サーメット)溶射

主に小物のアルミや亜鉛、マグネシューム等の製品を高品質に製造できる機械として、ダイカストマシンのホットチャンバー型が有りますが、プランジャー部分が金属溶湯につかっている構造上、特にアルミの場合は高温で常に溶湯に接し摺動することから、溶損と摺動摩耗に悩まされております。

今回はプランジャー部の中でも特に摩耗と溶損が過酷で、品質や生産性にも大きく関わるプランジャーリングへの溶射による長寿命化にトライしてみました。

本件のポイントは3つ

①溶融アルミに耐える溶射材料

②リング形状への成膜

③溶射後の加工

①の溶融アルミに耐える溶射材料は超硬のWC系(タングステンカーバイド)も溶融アルミへの耐食性が有りますが、長時間700℃を超える環境では劣化(脱炭)が想像できますので、同じくサーメットのMoB系(ホウ化モリブデン)を採用しました。

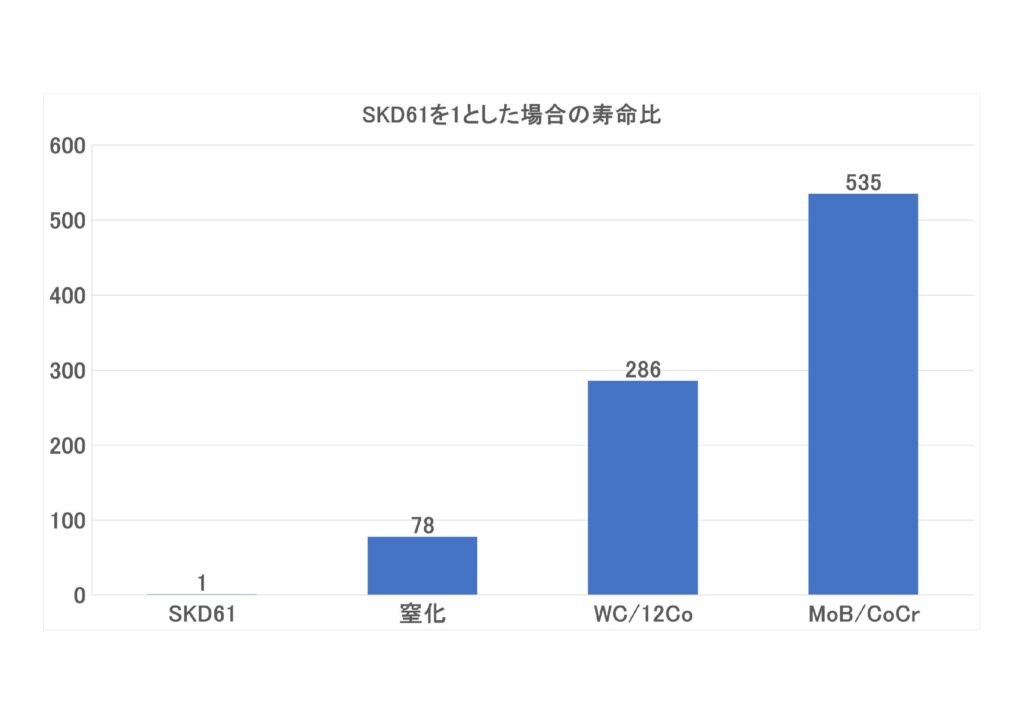

下記グラフは各テストピースを溶融アルミ中に溶損するまでの時間を比較したものです。

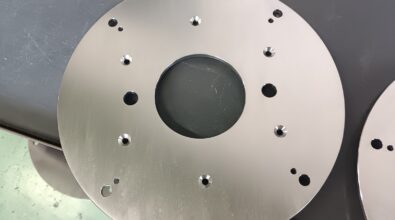

②のリング形状への成膜

ピストンリングのような役割で形状もCの形になっております。

これを円筒状に溶射出来ると成膜精度と効率良く出来るので、表題にある写真のような治具にて施工しました。

③溶射後の加工

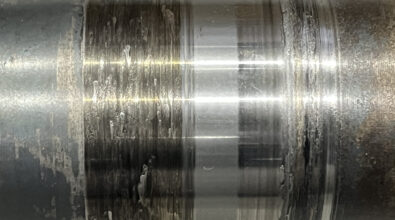

溶射肌はザラザラしているので、何かしらの表面加工(研削か研磨)をしないと、このままでは使用できないのではと考えました。

しかし、MoBの材料は自分も溶融金属から攻撃されにくいが、相手材への攻撃も少ない特徴があります。

試しに溶射肌のまま使用してみてもらいました。

なんと、初期摩耗の後はピカピカの研磨されたような光沢があり、その様態が長く続くことが分かりました。

結果

それで今までのリングと比較すると10倍以上長持ちすることが分かりましたが、シリンダーの寿命が先に来てしまうのでそちらの対策をしなければ意味が無い状態です。

小さい内径のシリンダーへの内径溶射は現状出来ないので、現在はお客様が他方法を模索しているといった状況です。

また何か進展が有れば、またここで紹介させて頂きます。

溶射事例 一覧

-

目的

部品の長寿命化溶射材料

超硬(サーメット)溶射

-

目的

部品の再生・修理溶射材料

超硬(サーメット)溶射

-

目的

部品の再生・修理溶射材料

超硬(サーメット)溶射

-

目的

部品の再生・修理溶射材料

超硬(サーメット)溶射

-

目的

部品の再生・修理溶射材料

超硬(サーメット)溶射

-

目的

部品の再生・修理溶射材料

金属溶射

-

目的

部品の長寿命化溶射材料

超硬(サーメット)溶射

-

目的

部品の長寿命化溶射材料

超硬(サーメット)溶射

-

目的

部品の長寿命化溶射材料

セラミック溶射

-

目的

部品の長寿命化溶射材料

超硬(サーメット)溶射

-

目的

部品の長寿命化溶射材料

超硬(サーメット)溶射

-

目的

部品の長寿命化溶射材料

超硬(サーメット)溶射